MES、WMS、ERP工業4.0實訓系統

聯系方式見右側懸浮框

中人教儀廠專業為客戶提供【柔性制造與物流實訓系統,MES、WMS、ERP工業4.0實訓】的實訓室建設方案,對【柔性制造與物流實訓系統,MES、WMS、ERP工業4.0實訓】施行三包售后服務,如果您對我們的【柔性制造與物流實訓系統,MES、WMS、ERP工業4.0實訓】有不了解的地方,請咨詢我們客服或來電咨詢,我們將竭誠為您服務。

ZRMFS-1000MES、WMS、ERP工業4.0實訓系統

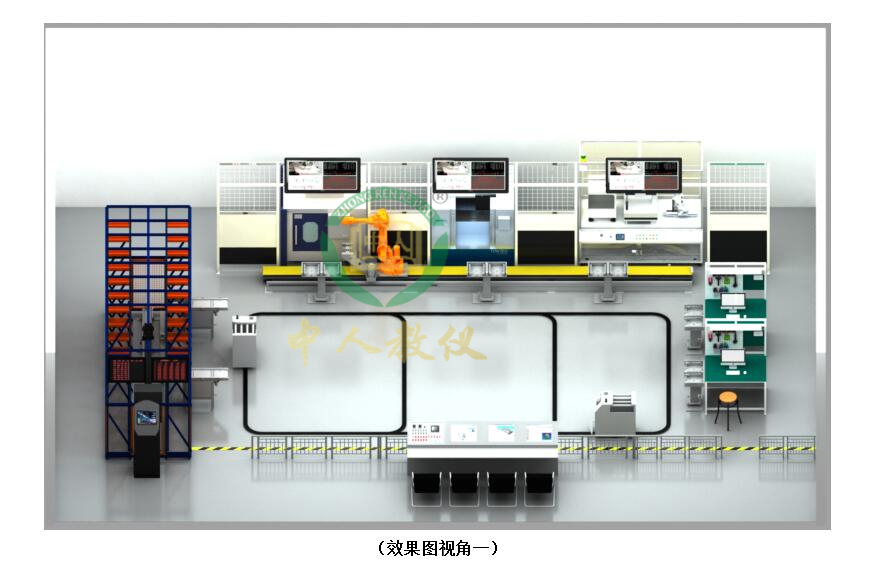

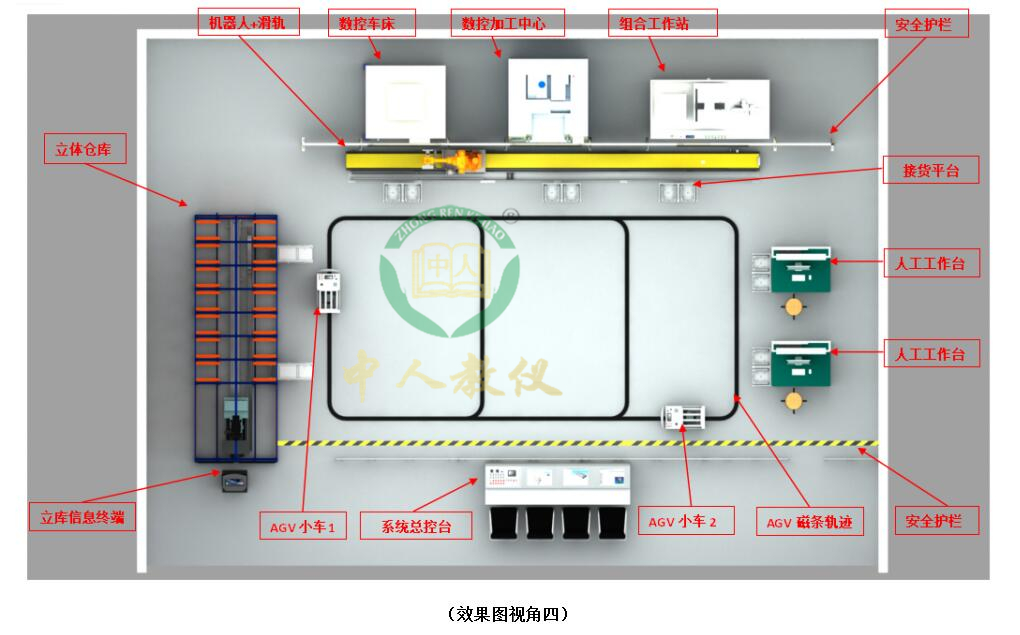

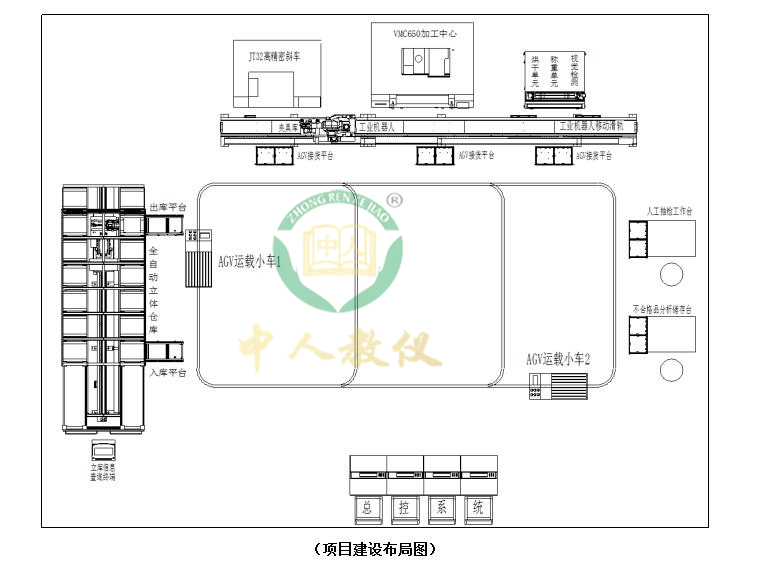

柔性制造與物流實訓系統,MES、WMS、ERP工業4.0實訓系統建設規劃效果圖

三、 柔性制造與物流實訓系統,MES、WMS、ERP工業4.0實訓系統建設實訓工藝

該系統項目主要完成實訓對象原料入庫—出庫—加工—烘干—稱重—檢測—搬運—成品入庫等柔性智能制造生產過程的一系列工序。

四、 柔性制造與物流實訓系統,MES、WMS、ERP工業4.0實訓系統建設設備配置方案

(一) 功能簡述

柔性制造與物流實訓系統,MES、WMS、ERP工業4.0實訓系統由1臺數控車床、1臺數控加工中心組成加工制造執行系統,配置智能立體倉庫、上下料工業、自動烘干/稱重/檢測工作站、AGV運載等裝置,通過數字化信息總控系統、生產物流傳輸系統、數字化信息監控系統、智慧工廠—RFID識別系統等系統組成,利用能對各種軸類、盤類、箱體類等零件進行加工并達到精度要求。

柔性制造與物流實訓系統,MES、WMS、ERP工業4.0實訓系統建立在機器人技術、柔性制造技術、自動控制技術、物流工程、質量管理、生產管理以及先進制造技術等基礎之上的,將設計及各個加工執行單元、物流系統、機器人、檢測、傳輸、倉儲系統和數字信息管理系統進行有機集成、貼近工業生產流程的智能化柔性制造系統。

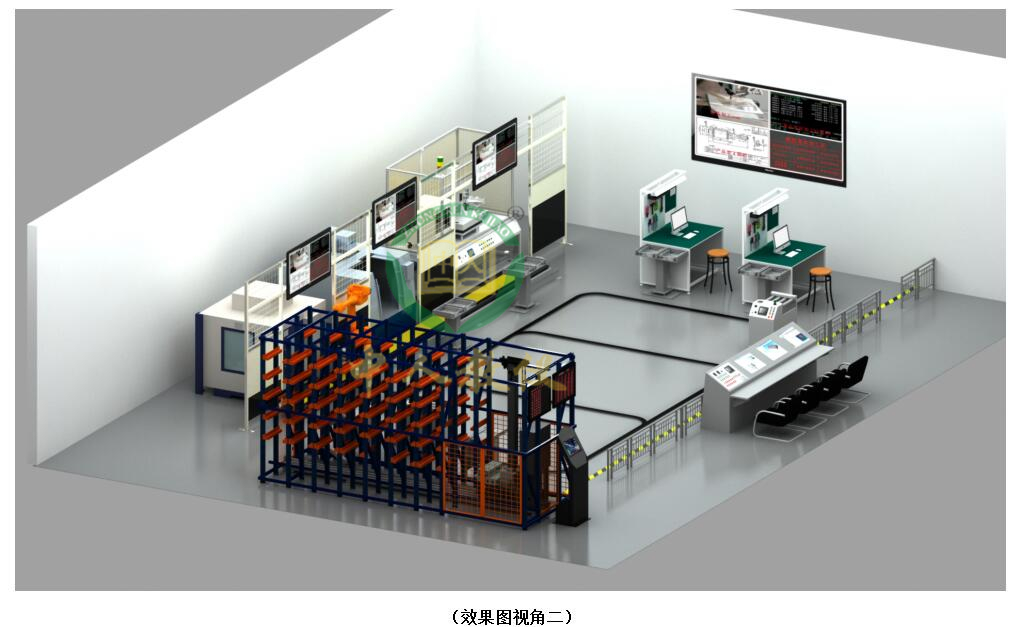

(二) 智能立體倉儲系統

自動化立體倉庫是現代物流系統中迅速發展的一個重要組成部分,主要由高層貨架、巷道堆垛機、堆垛機控制器、一體式觸摸終端系統組成,出入庫輔助設備及巷道堆垛機能夠在計算機管理下,完成貨物的出入庫作業,實現存取自動化,能夠自動完成貨物的存取作業,并能對庫存的貨物進行自動化管理;大大提高了倉庫的單位面積利用率,提高了勞動的生產率,降低了勞動強度,減少了貨物信息處理的差錯,合理有效的進行庫存控制。

1、立體倉庫貨架

l 主要技術參數:

1.貨位尺寸:550m×500mm×500mm;

2.貨架尺寸:6000mm×1830mm×3000mm;

3.雙排組合貨架4層7列共56個貨位(2貨位出入庫占用);

4.貨架立柱孔間距以50mm為模數,可根據此模數任意調整每層高度;

5.安裝護腿、護角防護裝備,標準冷軋板金折彎,牛腿式可調組合結構(冷軋板厚度不小于2mm) ;

6.每一單元承載重量:50 Kg;

7.采用CO2氣體保護焊接、立柱采用模具拉伸成型,牛腿采用模具沖壓成型。

2、全自動巷道式堆垛機

巷道式堆垛機一個在立體倉庫貨架內搬運物品的專用機械設備,橫向與縱向兩個方向快速移動,并配帶有前后伸縮的貨叉平臺,通動移動貨叉平臺可以到立體倉庫的任意一個庫位,從而可以實驗快速將物品從貨架中取出或存入動作。具有過流過熱保護裝置、堆垛機尋址控制系統、總線通訊方式與上位機通信、可與ERP、WMS管理軟件實現無縫對接,在堆垛機的控制面板上設有自動/單機開關以選擇工作方式。手動方式上用戶可使用操作面板上的相應的按鈕直接控制堆垛機的水平運行,載貨臺的上下升降及貨叉的左右伸縮以便于用戶安裝調試和維修。

l 主要技術參數:

1.貨位尺寸:550m×500mm×500mm;

2.含地軌、天軌、立柱、雙向貨叉、提升機構和水平行走機構。

3.控制方式為“ 1200控制器+交流伺服電機”:X方向為交流伺服電機,Y方向為交流伺服電機,伸縮方向為交流減速電機;

4.電氣控制具有手動、人機界面、智能手機、遠程控制等;

5.采用電纜供電,坦克鏈安裝;

6.額定起重重量:30kg,運行噪音<45dB;

7.運行停準±0.2mm,起升停準±0.2mm,貨叉停準±0.2mm;

8.堆垛機兩端采用行程開關作軟限位,并仍備有機械撞塊做硬件保護;

3、堆垛機控制系統

l 主要技術參數:

1.采用1200PLC控制、專用通訊電纜、接口和控制軟件包,安裝于堆垛機上;

2.尺寸約為L550×W250×H800(mm);

3.輸入電源:三相四線(380±10% 50Hz)。

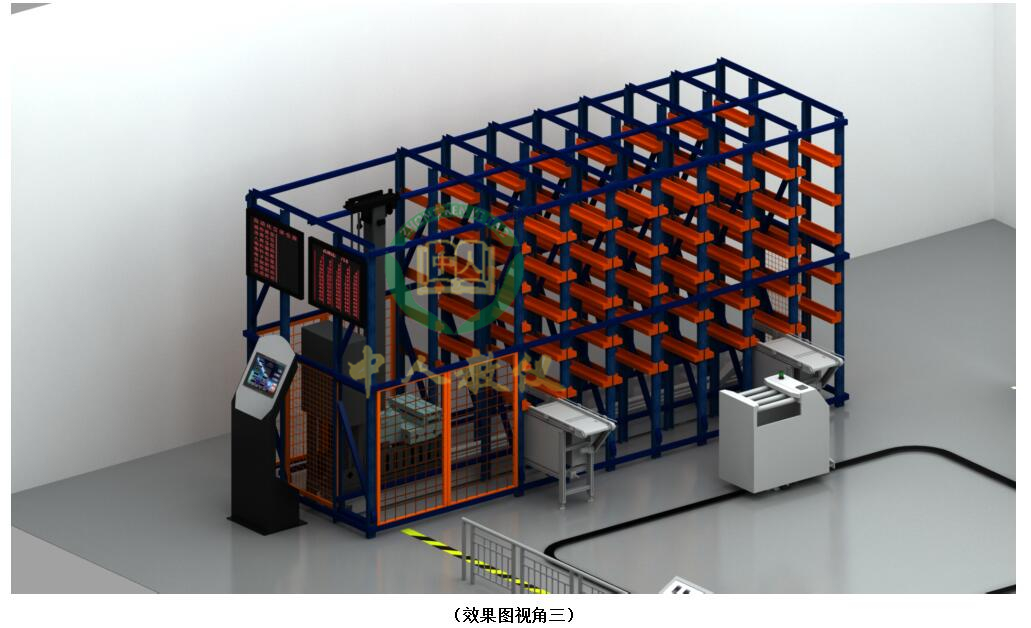

4、出入庫平臺

出入貨臺用于拖動物品出入立體倉庫的接貨口與出貨口,工裝板放置在出入庫平臺后由支帶驅動將工裝板帶入或帶出立體倉庫貨架,安裝在立體倉庫前方將需要進出庫產品進行輸送的平臺,它由傳送電機、傳輸皮帶、支撐架、等部份組成。

l 主要技術參數:

1.承載重量:25Kg;

2.尺寸:650mm×500mm×750mm;

3.運行速度:8m/min;

4.輸入電源:單相(220±5% /50Hz)。

5、立體倉庫信息終端

采用10.4寸觸摸式人機界面,直接與立體倉庫控制器相連接、可通過信息終端對立體倉庫進行點動操作、自動操作、復位操作……是一個應用管理立體倉庫控制器的重要部件。

l 主要技術參數:

1.電源:AC220V 50HZ

2.觸摸屏:10.4寸

3.金屬外殼:表面噴塑

4.揚聲器:內置音箱

5.功率:0.75KW

6、立體倉庫LED顯示屏

用于顯示立體倉庫動態庫存,作業狀態信息顯示,可實時顯示立體倉庫的庫存與作業信息;主要顯示信息:當前任務單信息,庫位信息,物料名稱、物料編碼、出入庫倉位等。

l 主要技術參數:

1.尺寸:640*640mm

2.顏色:紅色

3.光源:LED

7、立體倉庫控制系統

采用S7-1200 PLC控制器, OMRON直流電源、IEDC繼電器,配套按鈕:急停按鈕、開始、停止、手/自動控制旋鈕等各一套,均采用IEDC品牌。配套倉格傳感器,實現工件有無判斷,光電開關用于物品檢測,觸摸屏用于倉庫信息設定與查看,配套工業以太網交換機用于觸摸屏與PLC之間數據連接。附帶專用通訊電纜、接口和控制軟件包,控制柜安裝于堆垛機橫移軸上,跟隨堆垛機移動而移動。

l 主要技術參數:

1、 控制器:S7-1200 1214C

2、 直流電源:DC24V 5A OMRON

3、 伺服驅動器:AC220V

4、 繼電器:IEDC RU2S

5、 按鈕:急停按鈕、開始、停止、手/自動控制旋鈕等

6、 通訊方式:PROFINET

7、 保護措施:短路保護、過流保護

8、 輸入電源:三相四線(380±10% 50Hz)

9、 工作環境:溫度-10℃~+40℃,相對濕度<85%(25℃)

10、 消耗功率:3KW

8、智能倉儲WMS系統軟件

立庫實時管控系統

(1) 從FMS軟件平臺獲取立體倉庫執行命令,并下達給立體倉庫PLC,執行原料入庫、成品出庫、移庫、原料出料、成品回庫等動作。實時采集立體倉庫執行過程的各項數據,包括立庫狀態、已抓取信號、已放料信號、原料入庫請求、成品回庫請求以及各種報警信號等。

(2) 實時顯示立體倉庫倉位庫存,實時顯示當前執行任務及排隊任務,出入庫記錄,報警記錄等。B/S架構可通過WIFI用手機、平板電腦等設備進行遠程出庫、移庫、出料的操作,并實時監控任務執行情況。所有出入庫、移庫操作自動在倉庫管理系統中生成出入庫單據。

立庫實時管控系統-智能移動終端

立體倉庫實時管控系統,實時顯示立體倉庫倉位庫存,實時顯示當前執行任務及排隊任務,出入庫記錄,報警記錄等。B/S架構可通過WIFI用手機、平板電腦等設備進行遠程出庫、移庫、出料的操作,并實時監控任務執行情況。所有出入庫、移庫操作自動在倉庫管理系統中生成出入庫單據。

Ø 系統與MES系統、RFID系統無縫對接;

Ø 軟件具有多樣倉儲管理法則自定義功能與應用。

9、立體倉庫防護系統

采用45#方管焊接制作,采用黃色警示顏色,人工維修通道配套安全門禁裝置,打開、維修狀態禁止系統運行。

(三) 加工制造執行系統

根據工藝方案(生產)、場地、設備、教學等綜合因素考慮,對此次項目采購的2臺機床設備進行必要功能的改造,在此基礎上搭接六自由度機器人作為工件的搬運和上下料工作,2套接貨平臺主要為拆解工序動作、平衡工序時間,更好的優化處理工序平衡,廣闊的預留空間也為之后擴展其它加工工件做好后期擴展功能準備;組合功能站作為工件的烘干、稱重、質檢設備,完成工件在線上的生產完成后的輔助作業,數據傳輸到總控系統做備案存檔及加工數據分析;智能立體倉庫、AGV小車運載系統構成了該系統的物流存儲、搬運、運輸等架構;主控系統、信息系統主要作為該系統的主體控制及信息采集、監控等功能。

1、JT32高精密斜車

上海嘉臺JT32數控車床是一款高精度、高性能型斜床身。機床動態性能好、運動精度控制準確、加工精度穩定且一致性好。用于加工各種短軸類及盤類零件,能自動完成內外圓表面、圓錐面、圓弧面、端面等回轉表面的加工以及車削螺紋等功能,

特色性能:

1、本機采用35度斜式布局,床身由樹脂砂工藝整體鑄造,床身導軌表面經淬火處理,硬度達HRC50,本機床身結構為管狀中空結構,大大提高了機床在工作中的抗彎、抗扭剛度,同時經過兩次時效處理,提高了機床的穩定性。高剛性及高穩定性的床身為整機的高精度提供了有力保證。

2、機床采用臺灣六鑫多工位刀架或排刀(X軸行程加大)、刀夾、動力頭等,刀架轉位時間短、精度高、性能穩定可靠。

3.采用西門子數控系統,加工過程透明,可以和智能生產線實時交換數據,NCUC工業現場總線系統,藍圖編輯、后臺編輯、極坐標編程,圖形顯示功能與動態實時仿真。

機床參數:

|

|

數控車床 |

單位 |

JT32 |

|

加工范圍 |

車床上最大回轉直徑 |

mm |

320 |

|

最大切削直徑(盤類) |

mm |

300 |

|

|

最大切削直徑(軸類) |

mm |

220 |

|

|

主軸 |

主軸轉數 |

mm |

10-5000 |

|

主軸通孔直徑 |

mm |

66 |

|

|

主軸頭型式 |

|

A2-6 |

|

|

主電機功率 |

kw |

5.5 |

|

|

液壓卡盤直徑 |

mm |

6” |

|

|

頂尖距 |

mm |

|

|

|

尾座 |

尾座-套筒直徑 |

mm |

|

|

尾座-套筒行程 |

mm |

|

|

|

頂尖錐度 |

|

|

|

|

尾座移動 |

|

|

|

|

床鞍 |

X/Z軸移動距離 |

mm/s |

400/210 |

|

X/Z快速移動速度 |

mm/s |

24/24 |

|

|

刀架 |

刀架共位數 |

|

8工位刀塔 |

|

刀方尺寸 |

mm |

20×20 |

|

|

X/Z軸重復定位精密 |

mm |

0.003/0.005 |

|

|

表面粗糙度 |

mm |

Ra≤0.8 |

|

|

其它 |

電源 |

|

380V50HZ |

|

外型尺寸(LXWXH) |

mm |

1900×1450×1650 |

|

|

重量 |

KG |

2600 |

改造內容:

1.氣動卡盤改造:卡盤規格φ200mm;爪行程4.22;夾緊力59KN;撐緊力35KN;

2.I/O接口擴展: 包含數控機床I/O接口擴展、內部程序修改;

3.自動化集成: 包含外接,啟動、停止、報警、急停……信號處理外接;

4.排屑器改造;

5.自動開關門;

6.機床外形鈑金改造及表面處理。

2、VMC650加工中心

采用VMC650加工中心,經自動開關門、I/O接口、機床DNC/MDC聯網等自動化集成改造,將普通的單機操作數控機床改造成可聯網通訊的自動化生產機床。典型應用如通用機械零件、汽配、紡機配件、高效精密型腔及模具的加工等。

l 改造內容:

1.自動夾具:氣液增力虎鉗,夾持力≥5000N;

2.I/O接口擴展: 包含數控機床I/O接口擴展、內部程序修改;

3.自動化集成: 包含外接,啟動、停止、報警、急停……信號處理外接;

4.自動開關門;

l 機床參數:

|

項目 |

單位 |

VMC650 |

|

工作臺尺寸 |

mm |

800×400 |

|

T型槽數 |

mm |

18×3×120 |

|

X軸行程 |

mm |

650 |

|

Y軸行程 |

mm |

400 |

|

Z軸行程 |

mm |

510 |

|

主軸鼻端至工作臺的距離 |

mm |

100-610 |

|

最大負載 |

kg |

400 |

|

主軸轉速 |

RPM |

60-8000 |

|

主軸錐度 |

|

BT40 |

|

主軸功率 |

KM |

5.5/7.5 |

|

X/Y/Z軸移動速度 |

M |

10/10/10 |

|

定位精度 |

軸 |

0.01 |

|

重復定位精度 |

mm |

0.005 |

|

空氣壓力 |

mm |

4-6 |

|

電力需求 |

KV/A |

15 |

|

機床重量 |

kg |

4000 |

|

外形尺寸 |

cm |

2200×1850×2200 |

4、數控機床改造

上述數控機床經自動夾具、自動卡盤、自動開關門、自動對刀儀、I/O接口擴展、機床DNC/MDC聯網等自動化集成改造,將普通的單機操作數控機床改造成可聯網通訊的自動化生產機床。

5、機床DNC聯網

網絡DNC系統與MES接口方案是一個面向企業數控車間的解決方案,通過專業的軟件和硬件的配合實施,實現數控機床聯網,幫助企業可以有效的優化生產、提高人員工作效率、增強各部門間的協同能力,最終實現企業經濟效益的同比顯著增長。

系統加強了編程部門和車間設備的連接,使您再也不用軟盤或者筆記本滿車間跑與機床通訊拷貝程序,編程員只要將編制好的數控程序放在指定的目錄即可,操作員只要在機床面板上直接調用相關的數控程序即可,一切變得如此簡單。

6、機床MDC聯網

該系統通過現場數據采集端,實時收集現場數據,通過后臺強大數據分析系統,主要功能包括機床(生產線)實時監控、機床利用率分析、勞動率追蹤、生產報表、數控程序管理、設備檔案管理;通過對生產的約束和持續改進,可以使企業生產車間的產能得到優化和改善。

(四) 生產物流傳輸系統

1、IRB 1410上下料機器人

采用ABB IRB 1410六自由度工業機器人,具有示教編程與網絡連接功能,機器人主要負責對加工系統進行上下料的搬運作業,由機器人滑軌帶動橫向移動,來回于傳輸線與機床之間,加工系統中機床與搬運系統由PLC控制器連成一個I/O通訊網絡,機床根據加工狀況呼叫機器人,機器人自動識別機床呼叫按預先設定的路徑對機床工件進行操作。前端配有機器人快換夾具庫,可以根據程序設定自行更換不同的應用夾具,從而可以更加柔性的適應用于不同機床及不同形狀的工件。

l 主要技術參數:

1.有效載荷:5Kg;

2. I/O擴展:32輸入/32輸出,電纜長度:15m;

3. 集成信號源:上臂具有12路信號;

4. 抓取半徑:1440mm;

5. 重復定位精度:0.05mm;

6. 機器人本體重量:225Kg;

7. 連續旋轉軸數:6軸;

8.機器人底座尺寸:620*450mm;

9.動作范圍及最大速度:

² 1 回轉:+170°至-170°,120°/S

² 2 立臂:+70°至-70°,120°/S

² 3 橫臂:+70°至-65°,120°/S

² 4 腕:+150°至-150°,280°/S

² 5 腕擺:+115°至-115°,280°/S

² 6 腕轉:+300°至-300°,280°/S

10.防護等級:標準IP54;

IRC5工業機器人控制器

IRC5以先進的動態模型為基礎,利用QuickMove功能最大限度縮短節拍時間,又通過TurMove功能顯著提高機器人路徑精度,從而實現機器人性能的最優化。支持先進的I/O現場總線,在任何工廠網絡中都是一個性能良好的節點;可通過標準通訊網進行機器人遠程監測;RAPID程序語言是簡易性、靈活性和強大功能性的完美融合,該語言突破了種種使用上的限制,支持結構化程序。

l 主要技術參數:

1.控制硬件:多處理系統,PCI總線,停電備用電源,USB存儲接口,大容量閃存盤

2.控制軟件:成熟可靠的實時OS,高級RAPID編程語言,PC-DOS文件格式,預裝軟件(另提供DVD版);

3.電源:AC220V 50Hz

4.尺寸:258*450*565mm,重量:30Kg;

5.通訊:以太網通訊

6.安全:安全緊急停止,帶監測功能的雙通道安全回路,3位啟動裝置

7.電子限位開關:5路安全輸出;

8.防護等級:IP54(冷卻風道IP33);

v FlexPendant示教器

l 主要技術參數:

1.彩色圖形界面觸摸屏;

2.3D操縱桿;

3.緊急停機;

4.熱插拔;

5.左右手操作支持;

6.USB存儲器支持;

7.維護:狀態LED指示燈、診斷軟件、恢復程序、登錄時間標記功能、預留遠程服務功能;

2、工業機器人滑軌

機器人移動滑軌用于帶動六自由度機器人來回于系統各個機床之間,由伺服驅動電機、高精密減速機、直線滑軌、齒輪齒條、編碼器等組成,采用全鋼結構設計制作,定位精度為+0.15MM,它與六自由度機器人組合成一個靈活柔性上下料智能作業裝置。

移動軌采用H型鋼焊接底座與兩條直線導軌組成,驅動采用伺服電機驅動,電機帶動齒輪齒條驅動,齒條安裝在一根直線導軌旁邊。

l 主要技術參數:

1.結構類型:采用250*125mmH型結構鋼加焊接成型,采用大行程龍門銑一次性加工導軌與齒條安裝面,滑軌表面鋪設3mm花紋防滑板寬度300mm,可供人員踩踏行走;

2.外形尺寸:約9m,采用兩端拼接安裝方式;

3.滑軌類型:雙條式高精度滑軌;

4.安裝方式:M12地腳螺栓;

5.水平調整方式:M30螺桿調整塊;

6.傳動方式:8級精度2M齒輪齒條傳動;

7.驅動方式:1KW交流伺服電機驅動;

8.減速器:行星齒輪減速器,速比1:5;

9.重復定位精度:±0.2mm;

10.最大運行速度:0.6m/s;

11.安全機制:行程限位+防碰撞開關;

12.控制系統:S7-1200;

13.通訊網絡:PROFINET;

3、機器人導軌集成控制柜

滑軌控制系統用于放置工業機器人控制器,同時配套S7-1200 西門子PLC,用于與工業機器人的通訊,同時承擔與MES系統的通訊與數據交換,主要元器件采用IDEC、施耐德等知名品牌元器件。能與現有學校柔性制造系統兼容。

機器人導軌集成控制柜用于機器人位置精準控制,具有與ERP、MES軟件實時對接功能,實時將機器人所處位置及MES下發指令實時傳輸功能。

l 主要技術參數:

1.供電電源:AC220 50HZ/AC380V 50HZ

2.消耗功率:3KW

3.尺寸:約615x385x1210mm;

4.控制器:西門子S7-1200 PLC

5.HMI人機界面:7英寸

6.通訊網絡:PROFINET;

7.電氣元件:施耐德斷路器、接觸器、IEDC按鈕、指示燈、中間繼電器;

8.I/O 模塊:14DI數字輸入/10DO輸出;

安 裝:落地式安裝。

4、機器人夾具庫

配置3套機器人夾具,可抓取軸類、盤類、端蓋類等不同形狀零件。

機器人夾具:本次配套系統中有3種機器人夾具,機器人可以通過自由快換手腕,隨意更換各種夾具,來適應不同的零件及機床,夾具的更換由機器人(像數控機床更換刀具一樣)自動完成。

機器人裝配夾具采用多樣化設計,并采用氣動快換式工具未端組件。采用日本進口EINS品牌OX系列快換工具,該工具具有2組9針觸點接觸端,共18路電信號連接通道,6路氣管通路接口,采用機器人側與工具側組合使用,采用氣動式驅動結合與放松。

5、工業機器人行走實時管控軟件

實時采集機器人和滑軌的各種信號,包括自動、手動、機器人準備、機器人安全、待命中、已到位、已取料、已放料等信號。并接收機器人指令,下達給機器人和滑軌PLC。

n 具備以下功能

1. 啟動,啟動機器人滑軌,并執行使機器人回到初始位置;

2. 停止,機器人停機指令;

3. 急停,急停指令;

4. 執行,下達機器人指令,包括夾具編碼、取機床號、入站號、取站號、需翻轉、方形裝配等信息;

5. 暫停,暫停下發機器人動作指令;

6. 具有與機器人滑軌實時同步監控的MES調度管理軟件,可監控機器人滑軌的運行狀態,和當前位置各運行與報警狀態。

7. 通過網絡型式與MES軟件聯接,采用WEB瀏覽器、平板電腦或智能手機進行訪問。

6、AGV運載小車

本次方案設計采用AGV運載小車傳輸系統,可以最大程度體現傳輸柔性,采用磁條導航形式,通過地面磁條導航引導和AGV調度軟件控制,小車可來回運行于各個站點之間。

采用專業AGV控制器進行控制、具有磁條導航傳感器、蓄電池、轉向軸、障礙物檢測傳感器、操作面板,直流電機驅動、配套和AGV路徑規劃軟件,可通過AGV路徑規劃軟件進行運行路線設定,可實現與AGV管理軟件的無線實時傳輸,運行中系統管理軟件可實時監控到AGV小車的狀態信息。

配套AGV實時管控系統,AGV中央管理系統具有強大的物料運輸管制功能,實時動態顯示AGV的位置信息,可避免AGV在運行時出現“撞車”現象,在線遠程控制功能,實時改變AGV的運行狀態,確保物流傳輸的穩定性,準確性。

l 主要技術參數:

1.外形尺寸:(長×寬×高)800mm×500mm×650mm

2.采用磁條導引方式導航;

3.驅動方式:差速驅動;

4.本體機種:背負型

5.額定載荷:80Kg

6.最大載重:100Kg

7.直線運行速度:15m/min

8.彎道運行速度:5~10m/min

9.縱向地標定位精度:±5mm

10.橫向地標定位精度:±5mm

11.最小轉彎半徑:1000mm

12.自動導引傳感器:專用磁導循跡傳感器

13.電源:電池組DC12V 36AH兩組

14.充電方式:外置充電器

15.最大噪音:≤70db

18.通訊方式:無線數傳

19.具有障礙物檢測功能、仿碰撞功能檢測;

11、AGV 調度管控系統

n AGV調度與監控系統簡介

系統B/S架構開發,可動態監控AGV小車運行狀態、遠程參數監控、電量檢測等功能,具有遠程呼叫、調度等功能。

可完成AGV的基本操作與應用,物料的傳輸、目標站點的任務配送、常見故障的排除、報警解除等;同時還具有實時的監控功能。

n 系統特點

目視化管理:顯示中AGV運行的數據通過軟件系統,實時顯示,目視化管理實時監控。數據化管理與調度:AGV目前的運行狀態,遠程的狀態監控、電量檢測、信號檢測、遠程呼叫。

7、AGV接貨平臺(待加工工位臺)

本次項目中配備的AGV接貨平臺,放置于各個設備正前方,用于暫時存放AGV機器人放置的物料工裝板,各設備在成線加工時可以從接貨平臺中直接取料到對應設備中進行作業,加工完成物料由移動機器人放回接貨平臺。AGV機器人會根據任務調試系統將加工完成物料搬運到下一個站點。

在每一個設備前方都設立有AGV接貨平臺,當需要在該工位進行加工的零部件工裝板由AGV小車運輸到該工位時,小車和工位臺配合將工裝板輸送到工位臺上,其中有1個工裝板位處于進行加工中,另一個工裝板位處于等待狀態,當工作完成后的零件放回到工裝板,工作臺將工裝板重新輸送到AGV小車上,搬運機器人將另外一個待加工工件拾取,放入加工設備當中,這樣可以最大限度的節約生產等待時間。

n AGV接貨平臺主要技術參數:

1、供電電源:DC24V

2、定位方式:氣動頂升

3、結構方式:鋼結構焊接

4、固定方式:地腳螺栓

5、工裝板存放數:2個

6、物料檢測:光電檢測

(五) 多功能組合工作站

組合站包含3個不同功能站點,分別為:1、零件烘干單元2、位移與稱重傳感器單元3、視覺檢測單元。這三個站點組合成一個大型智能工作站,工作站工作內容與各單元狀態可通過以太網絡進行連接顯示,通過平板電腦智能手機可以進行實時查看。站點采用鋁合金結構框架,采用10mm平磨鍍鉻鋼板作為工作臺面,下方設置電氣控制柜及電氣操作面板。

l 組合站點主要技術參數:

1. 供電電源:AC220V

2. 通訊方式:PROFINET

3. 控制器:S7-1200

4. 消耗功率:1.5KW

5. 站點尺寸約:1300*1300*1800mm

1、組合站--零件烘干單元

該單元負責對加工后物品上殘留的清潔液冷卻液進行烘干處理,通過適當升溫的方式將工件上的殘留液體烘干,這樣高效的保證了零件的潔凈。該站點是一個獨立的單元,可以完成物品的自動烘干。采用鋁型材結構桌體前方設置鋁合金操作面板、急停按鈕、操作開關、電控柜配有機玻璃開關門,通過網絡型式與MES軟件進行聯接,采用WEB瀏覽器進行訪問,也可以通過平板電腦或智能手機進進訪問。

l 主要技術參數:

1.烘干方式:高溫蒸發;

2.供用電壓:DC24V

3.通訊方式:PROFINET

4.控制器:S7-1200

2、組合站--位移與稱重單元

該單元負責對加工后物品進行位移檢測與稱重作業,該站點是一個獨立的單元,安裝了位移傳感器和稱重傳感器。采用鋁型材結構桌體前方設置鋁合金操作面板、急停按鈕、操作開關、電控柜配有機玻璃開關門,通過網絡型式與MES軟件進行聯接,采用WEB瀏覽器進行訪問,也可以通過平板電腦或智能手機進進訪問。

l 主要技術參數:

1.傳感器類型:位移傳感器和稱重傳感器;

2.供用電壓:DC24V

3.通訊方式:PROFINET

4.控制器:S7-1200

3、組合站—視覺檢測單元

機器視覺系統對零件進行視覺識別,對加工后的零件進行質量檢測。視覺識別系統由智能相機、鏡頭等硬件和質量檢測軟件組成。可準確識別多種不同類型的工件。具備供應商品批次質量分析報告、批次CPK統計結果和批次不良品分析報告等。采用鋁型材結構桌體前方設置鋁合金操作面板、急停按鈕、操作開關、電控柜配有機玻璃開關門,通過網絡型式與MES軟件進行聯接,采用WEB瀏覽器進行訪問,也可以通過平板電腦或智能手機進進訪問。

l 主要技術參數:

5.傳感器類型:位移傳感器和稱重傳感器;

6.供用電壓:DC24V

7.通訊方式:PROFINET

8.控制器:S7-1200

l 視覺檢測系統

采用全新系列的EagleEye相機,新產品不僅具有體積小、高度整合的特性,更借由內建的圖形化軟件設定工具以快速布建開發、易于維護管理等特色,讓原有的機械和設備控制不但能立即升級成具有機器視覺功能的自動化應用,更能通過研華EagleEye相機所提供的影像進行精準的比對與檢測,進而提升工廠生產線的質量控管。

n 視覺系統主要技術參數:

1. 30萬像素工業相機;

2. 1/3英寸CCD工業高速相機;

3. 解析度1028*1024(有效像素);

4. 影像傳輸記憶56MB;

5. 觸發輸入1條光電隔離;

6. 可支持以太網供電。

7. 采用工業控制主機進行TCP/IP通訊輸出信號

8. 高度整合智能視覺軟件

9. 內建驅動支持單色 CCD相機

10. 內建數字輸出/輸入功能

(六) 智慧工廠-RFID識別系統

用于對工件材料的信息記錄,加工路徑記錄、產品追溯化管理,由RFID標簽和RFID讀寫器組成,標簽安裝在工件放置的工裝板上-記錄該工裝板上放置零件信息,RFID讀寫器安裝在工裝板經過的每一個工位上,當工件到達該工位時系統可通過讀寫器,識別到該工件的運輸及加工途徑。

1.每個傳輸工裝板上都安裝有RFID標簽,在每個加工工位物料都需要進行識讀操作,并將信息通過串口網絡傳輸給服務器,實時的跟蹤物料位置信息和倉儲位置信息,做到物料、成品、半成品的可追溯性管理。

2.當MES系統生產任務下發時物料自動去除放置到傳輸線隨行工裝板上,并由傳輸線輸送到MES指定工位,產品加工或裝配完成并傳輸到物料存儲工作站進行自動存儲,整個系統均與整線信息系統相互通由同一臺服務器提供數據處理。

n RFID以太網接口單元(用于將讀取的信息通過以太網方式向外開放)

l 主要技術參數

1.RFID電子標簽:直徑50mm,存儲容量64bit,防護等級IP64,工作溫度-15℃~+70℃,標準ISO15693;

2.RFID讀寫器:直徑18mm,最大讀距離50mm,最大寫距離30mm,數據傳輸率26Kbit/s,工作頻率125KHz;

3.RFID通訊模塊:可連接讀寫器數量:10連接通道,數據傳輸率:10/100MPS,連接方式:電纜連接/R45J;

4.RFID輔件:含電源接頭/以太網接頭/連接電纜等。

(七) 數字化信息總控系統

負責整個系統的信息收集、匯總、通訊、監控等方面工作,由管理員負責操作管理,它帶有電源總控制系統、PLC總控系統、ERP軟件系統、監控系統,產線處的有數據均可從總控制臺收集獲取,可通過總控調度分配各個模塊的工作職能。電源系統實施強弱電分開管理,待機休息及檢修時要求強電關閉,控制、信號燈弱點部分完全獨立運行。

1、主控系統操作臺

金屬琴臺式操作臺,高密度木質桌面、后部電氣安裝柜、采用前后開門方式設計,4位組合式,第1柜為電源總控柜、第2至第4柜為管理控制電腦及其它設備安裝柜。

n 系統總控臺主要技術參數:

1.制作材料:1.2mm優質冷軋板

2.表面處理:表面亞光噴塑噴漆處理

3.單臺尺寸:800 mm *870 mm *1200mm

4.產品結構:四柜琴臺組合式

5.桌面材質:密封防火木質材料

6.特殊設計﹐適合安放液晶顯示器

7.活動門板﹐檢修﹑維護方便

8.優質接地裝置﹐營造安全氛圍

2、控制處理PC

用于設備進行編程操作與模擬訓練,并安裝相關的信息管理軟件。

l 技術參數:

1.CPU型號:六代i5 4590

2.CPU頻率(MHz):3.3 GHz

3.內存容量:4GB

4.硬盤容量:500GB

5.硬盤轉速:7200r/min

6.光驅:DVD

7.顯示器尺寸:21.5英寸液晶顯示器

(八) 柔性制造與物流實訓系統,MES、WMS、ERP工業4.0實訓系統數字化信息監控系統

1、LED生產電子管理看板

LED電子顯示屏,外形尺寸1600mm*800mm,含控制軟件用于實訓室相關信息公示及目視管理。通過聯網,進行系統總體任務的實時顯示和監控。

l 主要技術參數

1. 看板尺寸:1900mmx1100mm,厚度:80mm;

2.顏色:三色;

3.光源:LED;

4.電源:DC24V;

2、網絡數字顯示器

用于切換顯示總控操作電腦畫面,區域站點用于顯示各區域的生產任務、生產狀態、設備情況等信息。

Ø 主要技術參數

1.屏幕尺寸:55英寸;

2.視頻顯示格式:1080p;

3.分辨率:1920x1080;

4.HDMI接口數量:2個;

5.背光燈類型:LED發光二極管;

6.屏幕比例:16:9;

7.接口類型:網絡接口 AV HDMI USB;

8.網絡連接方式:全部支持(內置無線wifi);

3、硬盤錄像機

本網絡硬盤刻錄機是集圖像處理技術、網絡技術、存儲技術、智能化技術和結構技術等于一體的監控存儲設備,支持主流品牌網絡攝像機的接入,可廣泛用于家庭、超市、酒店、商鋪等監控領域。

l 主要技術參數

1.視頻輸入:16路BNC

2.視頻輸出:VGA輸出

4.視頻幀率:PAL:25Fps,NTSC:30Fps

6.存儲:SATA接口

7.硬盤個數:2個(最大支持2T)

8.網絡管理:以太網10M/100M自適應

9.工作溫度:-10℃~+55℃

10.工作濕度:10%~90%

11.電源: DC12V

4、全景監控攝像頭

本系統中的實時監控系統采用的是最新型的一體化彩色監視系統,360度全方位可旋轉,系統中的每個細微環節都可以清晰捕獲;可以同Internet以及局域網作無縫銜接,通過嵌入式網絡硬盤錄像機自帶的以太網接口軟件和編碼系統,可以通過以太網實現遠程客戶端實時監控。

l 主要技術參數

1.產品類型:網絡攝像機

2.產品功能:日夜轉換,寬動態,紅外燈

3.產品外形:半球形

4.有效像素:300萬

5.鏡頭參數:4mm@F2.0,

6.最低照度:0.07Lux@(F1.2,AGC ON),0Lux with IR

7.水平清晰度:700TVL

8.電子快門:1/25秒至1/100,000秒

5、工位攝像頭

通過對機床內部加裝攝像裝置,可以遠程實施監控到機床加工運行等實時狀態,視頻錄像機實時對機床加工視頻進行錄制存貯,形成加工在線教材或視頻教材內容,對加工中的刀具選型、加工路徑等可以作為視頻素材用于教學;老師或管理人員可以遠程監測到實時加工狀態,并且可以實時指導學生教學。

l 主要技術參數

1.產品類型:網絡攝像機

2.產品功能:紅外線、低照度

3.有效像素:1305水平x1049垂直

4.鏡頭參數:3.6mm

5.最低照度:0.1Lux@(F1.2,AGC ON),0Lux with IR

6.水平清晰度:950TVL

7.電子快門:1/25秒至1/15,000秒

8.視頻輸出:1Vp-p Composite Output(75Ω/BNC)

9.產品電源:DC 12V±10%

10.電源功率:7W MAX

11.紅外照射距離:50-80米

12.實時監控處理器:海爾云悅mini2HS,Intel四核J1900處理器,2M三級緩存,核心顯卡,4G/DDR3內存,64G固態硬盤,0.6L小機箱,內置音響,Wiretess網卡、802.11bgn、WIFI無線網卡;

6、視頻監控軟件

n 視頻監控系統單元

一款與嵌入式網絡監控設備配套使用的應用軟件。它可與DVR、NVR、IPC、IPD、DVS、網絡存儲等設備配套使用,提供靈活、多樣的部署方案。

n 主要技術參數

1.支持用戶權限管理功能

2.支持視圖操作

3.支持遠程回放

4.支持按事件回放

5.支持鼠標和鍵盤操作

6.支持本地回放和遠程回放

7.支持日志查詢和備份功能

8.最大支持64畫面標準分割和48畫面寬屏分割

9.支持自定義畫面分割,預覽界面自由度更高

10.支持定時錄像、移動偵測錄像、開關量報警錄像、動測或報警錄像的配置

(九)柔性制造與物流實訓系統,MES、WMS、ERP工業4.0實訓系統軟件

1、功能介紹

數字化柔性加工制造系統,是一套與工業自動化設備同步對接的企業管理與生產管理軟件。系統跟蹤制造業從產品設計到采購、生產、質檢、銷售的生產經營全過程,是數字化柔性制造工廠的信息管理和工廠現場實時管控平臺。

系統根據不同產品的工藝設計,自動控制生產物流,自動加工制造,自動檢測。實時采集和監控整個生產及物流過程的各項數據,綜合反映企業日常生產經營活動、價值流轉的物流和資金流循環流動軌跡,累積企業管理決策所需要的管理和控制信息。它具有:物料管理、采購管理、銷售管理、倉庫管理、CAD圖紙管理、機器人代碼管理、工序管理、工藝路線、包括生產計劃、生產執行、工位信息終端、電子看板、DNC網絡NC程序傳輸管理、自動化立體倉庫實時管控、傳輸線實時管控、行走機器人實時管控。系統采用B/S架構,可通過電腦、平板電腦、手機等終端隨時隨地遠程登錄系統;提供豐富的二次開發接口和個性化訂制服務。

n 軟件特點

l 采用強大數據采集引擎,覆蓋整個現場的海量數據的實時、準確、全面的采集;

l 全面完整的產品追蹤追溯功能,采用先進的RFID、條碼與移動計算技術,打造從原材料供應、生產、物流閉環的條碼;

l 采用傳輸線實時管控系統和工位信息終端,實現生產在制品(WIP)狀況監視;

l 采用立體倉庫實時管控系統,實現JIT(Just-In-Time)庫存管理與看板管理;

l 自主研發柔性加工制造系統平臺,支持二次開發個性化訂制和第三方軟件對接;

l B/S架構的系統平臺,通過瀏覽器隨時隨地掌握現場實時信息。

2、MES、ERP生產管理軟件系統

該軟件作為智能制造生產系統組成的核心組成部分,與系統數據無縫對接,同時與生產線系統、物流系統、工控系統等實時數據交互。能充分體現工業4.0 CPS系統核心價值,展示智能制造網絡化、信息化和智能化的核心軟件。同時該軟件與生產線、數字化看板系統、數據采集系統、一體化智能管控系統無縫對接,充分體現系統的完整性。同時系統采用B/S架構,易于擴展和升級維護。

n 工藝設計模塊

數字化工藝設計模塊,無縫導入第三方CAD等設計軟件的設計文檔和數據,自動對接物料,物料清單,工序卡,工藝路徑,生成的工藝路線直接控制生產執行系統,生產線自動安裝工藝路徑規劃進行傳輸與生產,包括工藝數據、物料清單與維護三大項,工藝數據項包括工序管理和工藝路線,物料清單包括物料清單維護、物料低階碼推算、無物料清單物料查詢,維護項包括車間維護、工作中心維護、導入工藝數據等功能。

n 生產計劃模塊

該模塊需要包括基礎參數、需求訂單預測、主生產計劃(MPS)和物料需求計劃(MRP)等大項目組成。其中基礎參數項包括時柵參數配置、時格參數配置、預測版本配置、計劃版本配置、累計提前期推算和工作日歷維護;需求訂單預測項包括產品預測訂單的輸入;主生產計劃(MPS)項包括主生產計劃運算和主生產計劃維護;物料需求計劃(MRP)包括MRP運算、MRP維護和MRP下達等功能。

n 生產執行模塊

生產執行系統旨在加強MRP計劃的執行功能,把MRP計劃通過執行系統同車間作業現場控制系統聯生產計劃下達的生產任務進行確認,下達車間任務單,對車間代碼、計劃開工時間、工藝路線、優先級等進行維護。下達車間任務單后自動通過自動化立體倉庫實時管控系統,下達批量出料命令,并自動給參與生產的工位下發派工單,相應工位信息終端自動更新該派工單信息,實時顯示加工指南,生產進度與所需原材料信息。

生產過程中,緊密結合RFID系統,實時跟蹤生產進度,并進行生產進度管理(WIP),通過每個工位的信息終端實時采集并上傳作業時間和狀態,實時監控生產進度和作業狀態,及時發現故障和問題。質檢工位可建立工序報檢單或成品報檢單,進入質量管理模塊,進行質檢工作。

n 可追溯性查詢模塊

1)實現生產數據、產品跟蹤的數字化追溯管理,通過軟件可查詢生產對象的生產日志及追溯。

2)輸入生產批號及RFID號,點擊查詢,查詢所對應的生產加工流程信息。

n 數據報表統計分析模塊

數據報表根據生產訂單等一系列信息,可追溯查詢各工作中心派工信息,便于及時查看管理。同時根據任務單號、工作重心編號、工序信息等一系列數據報表統計分析,作為生產線精益生產、工序優化、生產線平衡等提供數據報表,以便于進行生產優化及相關精益生產的實訓項目。

物料管理系統模塊

具有統一的物料編碼規則,物料組模塊,可以對物料進行分組,并且可以自定義屬性,該模塊對物料基礎信息進行設置,包括批量規則、采購提前期、計量單位組、受控方式等進行管理,根據物料清單(BOM)自動計算低層碼。

采購管理模塊

采購管理具有簡明而完善的流程,從采購訂單到采購到貨、采購入庫、采購付款的主流程中,分支出采購退貨流程和來料檢驗流程。具有實時提醒功能, 包括訂單狀態、入庫單狀態和付款情況,以及與供應商的交易情況。

銷售管理模塊

銷售管理具有簡明而完善的流程,是面向銷售全過程,實施監督控制訂單發貨、退貨和收款的情況,從銷售訂單到銷售發貨、銷售出庫、銷售回款的主流程中,分支出銷售退貨流程。

倉庫管理模塊

由上層 ERP 倉庫管理模塊與中間控制層自動化立體倉庫實時管控系統組成。實時管控系統可用智能手機、平板電腦、電腦等通過網頁進行出入庫操作, 監控系統實時采集立體倉庫現場數據,自動獲取機械手抓取和完成信息,報警信息。緊密結合 RFID 系統,對倉存業務全過程進行有效控制和跟蹤,實現完善的企業倉儲信息管理。與采購管理系統、銷售管理系統的單據和憑證等結合使用,提供更完整、全面的業務流程管理。

質量管理模塊

確定質量方針、目標和職責,并通過質量體系中的質量策劃、質量控制、質量保證和質量改進來使其實現的所有管理職能的全部活動。該模塊與 MES 系統可實現數據無縫對接。

(十) 虛擬仿真教學系統

(1)工業機器人仿真控制系統

仿真系統采用離線編程軟件,編程時不影響機器人的正常生產。而且離線編程系統可以進行自動編程,位置點的選取及工具的過渡會很平滑,編程精度會提高。編程人員通過仿真系統,能夠很充觀地檢查編程結果,并可以進行人工修正。

(2)機器人仿真系統功能特點

以前機器人的教育都是拿著示教器,在機器人現場進行教學的,現在有了這個多媒體室,再也不用擔心機器人不夠,再也不會出現在講課的時候出現機器人故障停止的尷尬局面了。拿著機器人示教器,對著電腦,就能操縱在電腦里面與現在一樣的機器人模型。在里面巨大的模型庫中,你可以運用自己的創新思維去組裝各種各樣的機器人。大大提高了學習機器人的興趣和豐富了機器人的知識。

優點:

n 機器人建模和仿真:

a. 編輯機器人程序:使用RAPID 編輯器編輯程序并生成RAPID代碼。

b. 碰撞監測:優化設備參數,檢查所選部件的行為,防止碰撞。

c. 仿真測試程序:沿路徑移動來測試程序。

n 計算機仿真軟件

通過將新設備的三維模型導入,可以對機器人進行:機器人基本操作、機器人編程與基礎實訓。在線編程與機器人或控制模塊斷開連接時的編程。離線編程指ABBRobotics中關于將仿真環境與虛擬控制器相連的概念。它不僅支持程序創建,而且支持程序測試和離線優化。真正離線編程一種仿真FlexController的軟件,可使控制機器人的同一軟件在PC上運行。該軟件可使機器人在離線和在線時的行為相同。虛擬控制器使用同一個控制模塊運行多個機器人操縱器。MultiMove用于定義位置和方向。對機器人進行編程時,可以利用不同坐標系更加輕松地確定對象之間的相對位置。

(十一) 柔性制造與物流實訓系統,MES、WMS、ERP工業4.0實訓系統附件

1、安全防護欄

不銹鋼材質制作,依據實際場地和設備擺放定制。

2、供氣系統

主要功能:用于給整個系統提供清潔、穩定的氣源,同時保證實訓室的安靜、美觀。

l 主要技術參數

1. 無油靜音;

2.功率:3.5KW;

3.流量: 260L/min;

4.儲氣罐容積:>100L;

5.最大壓力:0.8Mpa;

6.電源:AV3800V/50HZ。

3、維修工具

4、工裝板

l 主要技術參數

1.尺寸:360*360*10mm;

2.承重30KG;

3.鋁合金材質;

4.表面密布定位銷安裝孔,萬能工裝板;

5、擴展工作臺

選擇性擴展工作位,用于產線上其它功能的應用。本次暫時規劃為人工抽檢臺和不合格品分析儲存臺。學校可依據教學要求自行更改使用功能。

柔性制造與物流實訓系統,MES、WMS、ERP工業4.0實訓系統項目案例:

案例1

案例2

案例3

如對本產品/文章:柔性制造與物流實訓系統,MES、WMS、ERP工業4.0實訓有任何疑問請隨時聯系我們,我們將盡力為您提供最全的實訓室建設方案和最優質的服務

本文分享鏈接:http://www.cancer-ayurveda.com/cpzh/3719.html

常見問題:

問題①:你們公司都有什么資質?

答:我們中人公司是國家注冊的生產商,具有專利證書、軟件著作權等生產型企業應當具備的資質,并且我們生產的【柔性制造與物流實訓系統,MES、WMS、ERP工業4.0實訓】都是100%測試才允許出廠的。

問題②:如果我們單位購買【柔性制造與物流實訓系統,MES、WMS、ERP工業4.0實訓】是否包含安裝調試培訓服務?

答:我們所有設備如果沒有注明“不含安裝/調試/培訓”等字樣(舉例:【柔性制造與物流實訓系統,MES、WMS、ERP工業4.0實訓】不含安裝調試培訓,含運費。),都是可以包安裝調試培訓的。

問題③:你們能提供【柔性制造與物流實訓系統,MES、WMS、ERP工業4.0實訓】的整體實訓室的建設方案嗎?

答:如果您對我們的【柔性制造與物流實訓系統,MES、WMS、ERP工業4.0實訓】有意向,可以來電咨詢或者咨詢企業QQ:2198972893。讓我們客服為您量身定做一個方案或者提供我們現有的方案。同時需要您留下貴單位的全稱,方便我們做報告。